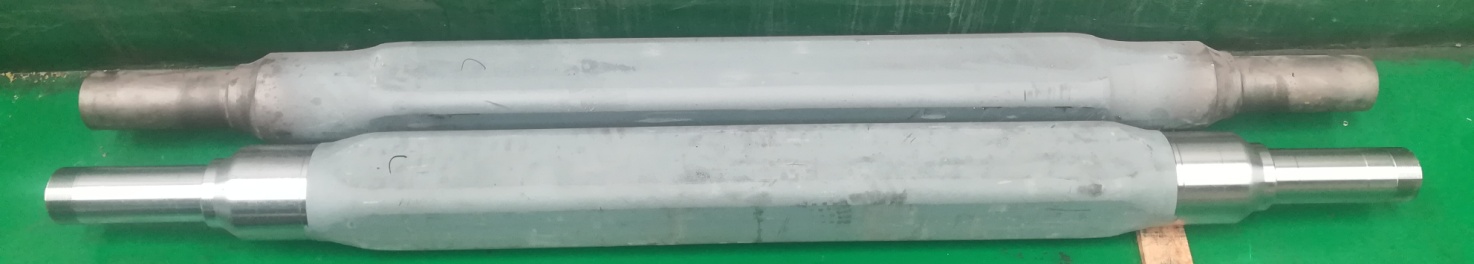

Các trục có bánh xe ở hai bên của gầm (khung) gọi chung là trục ô tô, trục có khả năng dẫn động thường được gọi là trục. Sự khác biệt chính giữa hai loại này là có dẫn động ở giữa trục (trục) hay không. Trong bài báo này, trục ô tô có bộ dẫn động gọi là trục ô tô, xe không có dẫn động gọi là trục ô tô để thể hiện sự khác biệt.

Với nhu cầu về hậu cần và vận tải ngày càng tăng, tính ưu việt của trục ô tô, đặc biệt là rơ moóc và sơ mi rơ moóc trong vận tải chuyên nghiệp và hoạt động đặc biệt ngày càng trở nên rõ ràng, nhu cầu thị trường cũng tăng lên đáng kể.

Công nghệ này phân tích quá trình gia công trục xe, hy vọng sẽ giúp khách hàng lựa chọn được máy CNC phù hợp hơn.

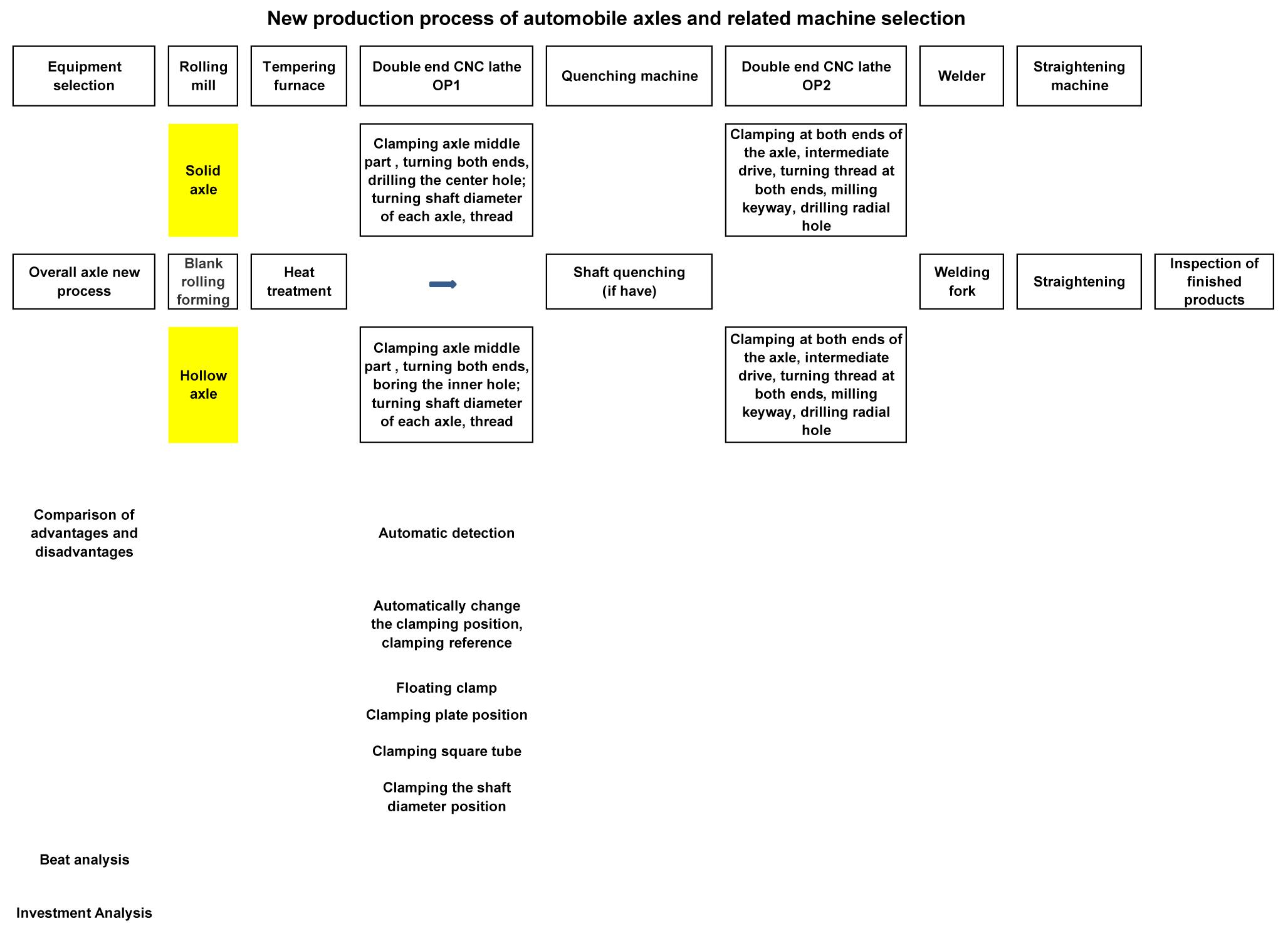

Quy trình sản xuất trục tổng thể ô tô mới:

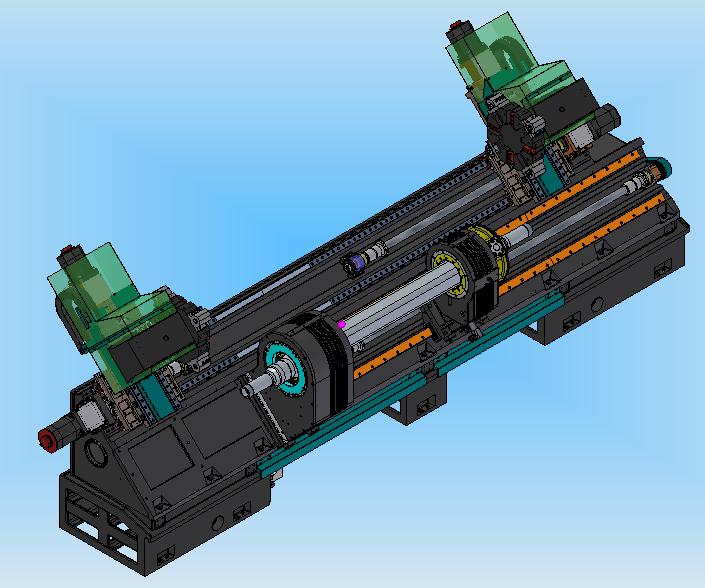

Từ quy trình sản xuất mới, máy phay dùng để gia công (trục đặc) hoặc máy doa hai mặt (trục rỗng) cộng với máy tiện CNC, phay OP1 truyền thống, trình tự tiện OP2, OP3 và thậm chí cả khoan và phay OP5 đều có thể được thay thế bằng máy tiện CNC hai đầu OP1.

Đối với các trục đặc có đường kính trục không yêu cầu tôi, tất cả nội dung gia công có thể được hoàn thành trong một thiết lập, bao gồm phay rãnh then chốt và khoan lỗ hướng tâm. Đối với các trục rỗng nơi đường kính trục không cần dập tắt, tiêu chuẩn kẹp chuyển đổi tự động có thể được thực hiện trong máy công cụ và nội dung gia công có thể được hoàn thành bằng một máy công cụ.

Chọn máy tiện CNC đặc biệt trục hai đầu để gia công trục, rút ngắn đáng kể lộ trình gia công, đồng thời loại và số lượng máy công cụ được chọn cũng sẽ giảm đi.

Ưu điểm và tính năng của máy lựa chọn quy trình mới:

1) Tập trung quá trình, giảm thời gian kẹp phôi, giảm thời gian xử lý phụ trợ, sử dụng công nghệ xử lý đồng thời ở cả hai đầu, hiệu quả sản xuất được cải thiện đáng kể.

2) Kẹp một lần, xử lý đồng thời ở cả hai đầu giúp cải thiện độ chính xác gia công và độ đồng trục của trục.

3) Rút ngắn quy trình sản xuất, giảm doanh thu của các bộ phận trên địa điểm sản xuất, nâng cao hiệu quả sử dụng địa điểm và giúp cải thiện việc tổ chức và quản lý sản xuất.

4) Do sử dụng thiết bị xử lý hiệu quả cao, có thể trang bị thiết bị xếp dỡ và thiết bị lưu trữ để đạt được quá trình sản xuất hoàn toàn tự động và giảm chi phí lao động.

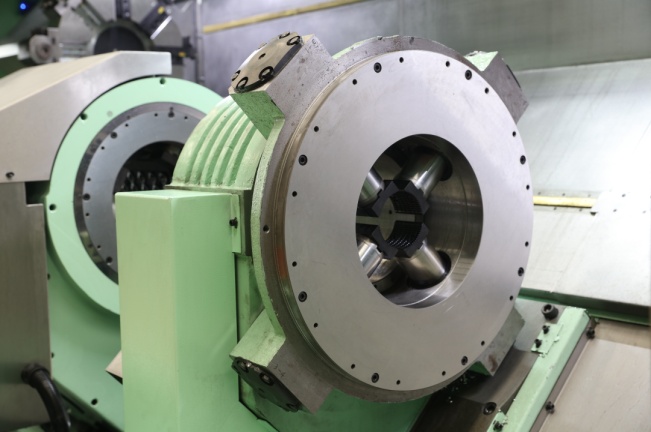

5) Phôi được kẹp ở vị trí trung gian, khả năng kẹp đáng tin cậy và mô-men xoắn cần thiết để cắt máy công cụ là đủ và có thể thực hiện số lượng quay lớn.

6) Máy công cụ có thể được trang bị thiết bị phát hiện tự động, đặc biệt đối với trục rỗng, có thể đảm bảo độ dày đồng đều của trục sau khi gia công.

7) Đối với trục rỗng, khi hoàn thiện các lỗ bên trong ở cả hai đầu của bộ tuần tự OP1, khách hàng truyền thống sẽ dùng một đầu để nâng kẹp và đầu còn lại dùng ụ để siết chặt phôi để tiện, nhưng kích thước của lỗ bên trong là khác nhau. Đối với lỗ bên trong nhỏ hơn, độ cứng siết chặt không đủ, mô-men xoắn siết chặt phía trên không đủ và không thể hoàn thành quá trình cắt hiệu quả.。

Đối với máy tiện hai mặt đời mới, trục rỗng, khi đục lỗ trong hai đầu xe xong, máy sẽ tự động chuyển sang chế độ kẹp: hai đầu dùng để siết chặt phôi, dẫn động giữa làm nổi phôi. để truyền mô-men xoắn.

8) Đầu máy có phôi kẹp thủy lực tích hợp có thể được di chuyển theo hướng Z của máy. Khách hàng có thể giữ vị trí ở ống vuông giữa (ống tròn), vị trí tấm đáy và vị trí đường kính trục của trục khi cần thiết.

Phần kết luận:

Trước tình hình trên, việc sử dụng máy tiện CNC hai đầu để gia công trục ô tô có những ưu điểm đáng kể so với các quy trình truyền thống. Đây là công nghệ sản xuất tiên tiến có thể thay thế máy công cụ truyền thống về quy trình sản xuất và kết cấu máy.

Thời gian đăng: Mar-15-2021