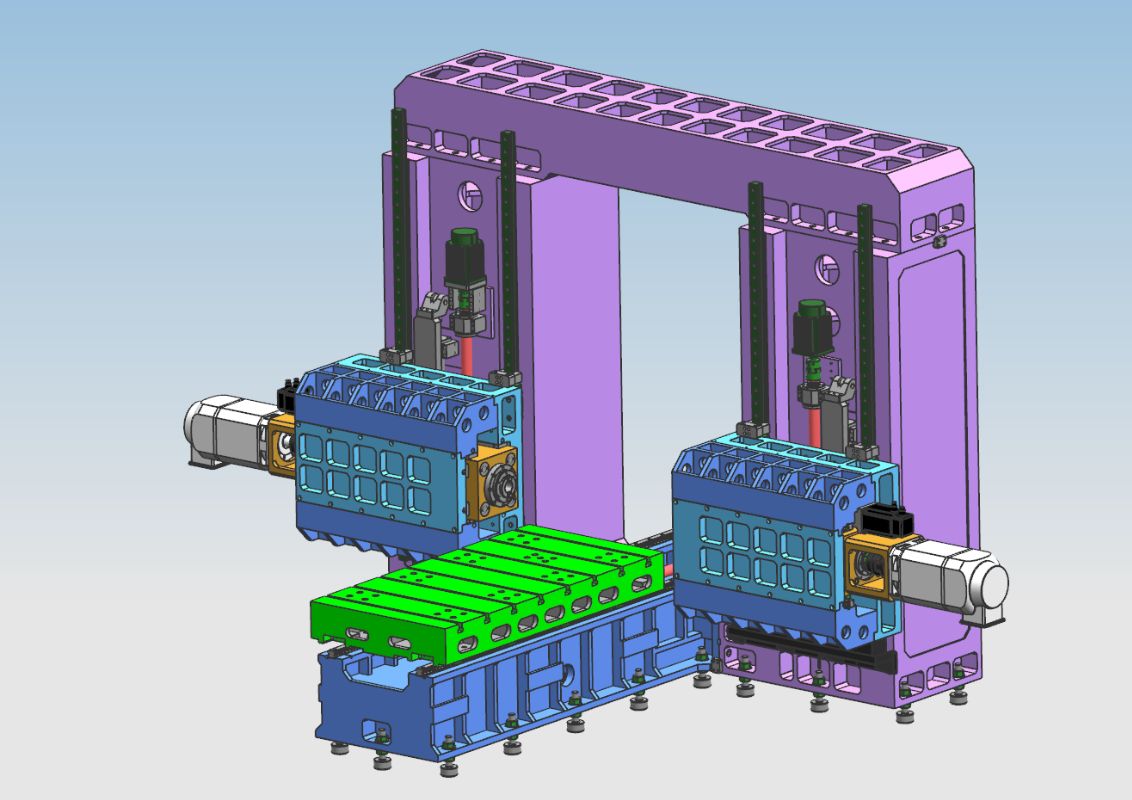

Máy phay doa đầu đối diện BOSM -6010

1. Sử dụng máy:

Máy phay và phay hai cột CNC cố định BOSM- 6000*1000 là một máy công cụ đặc biệt để xử lý cánh tay/gậy máy xúc. Gối, có thể nhận ra quá trình xử lý phôi nhanh chóng, phôi có thể được khoan, phay và khoan trong phạm vi hành trình hiệu quả, phôi có thể được xử lý tại chỗ cùng một lúc (không cần kẹp thứ cấp), tốc độ tải và dỡ tải nhanh, tốc độ định vị nhanh và độ chính xác xử lý cao. Cao, hiệu quả xử lý cao.

2.Cấu trúc máyđặc trưng:

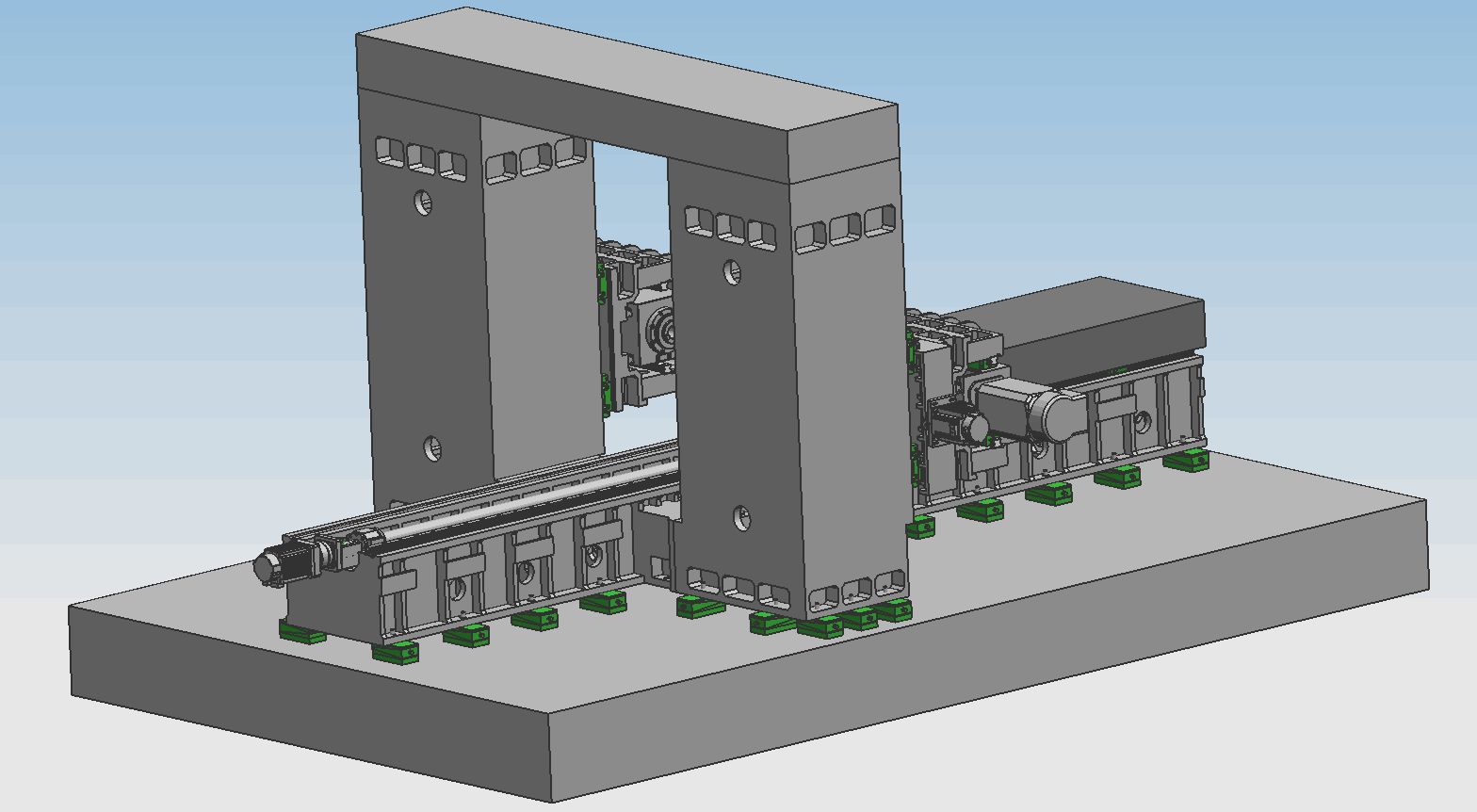

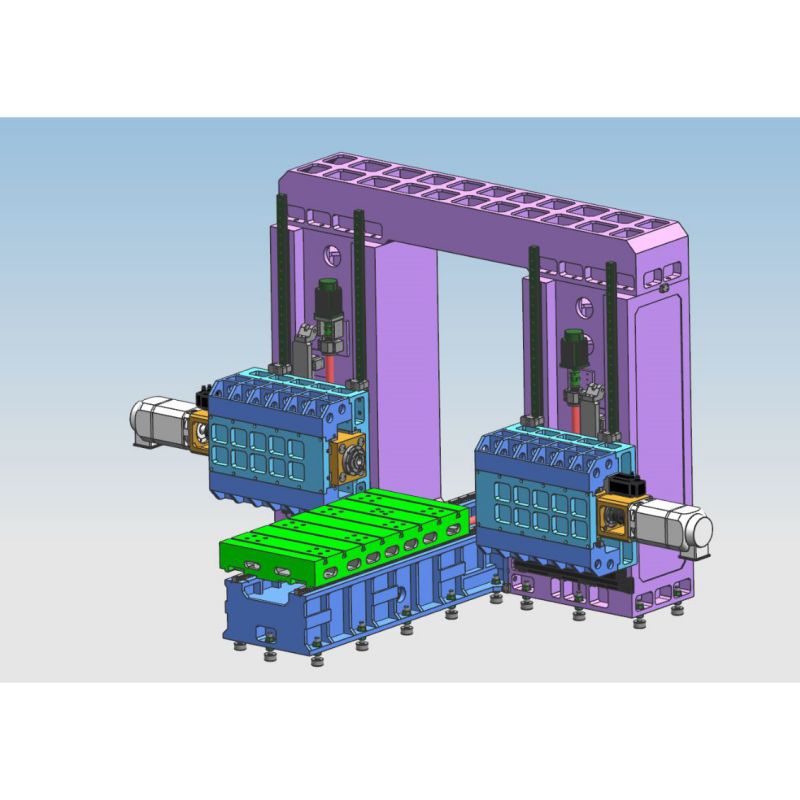

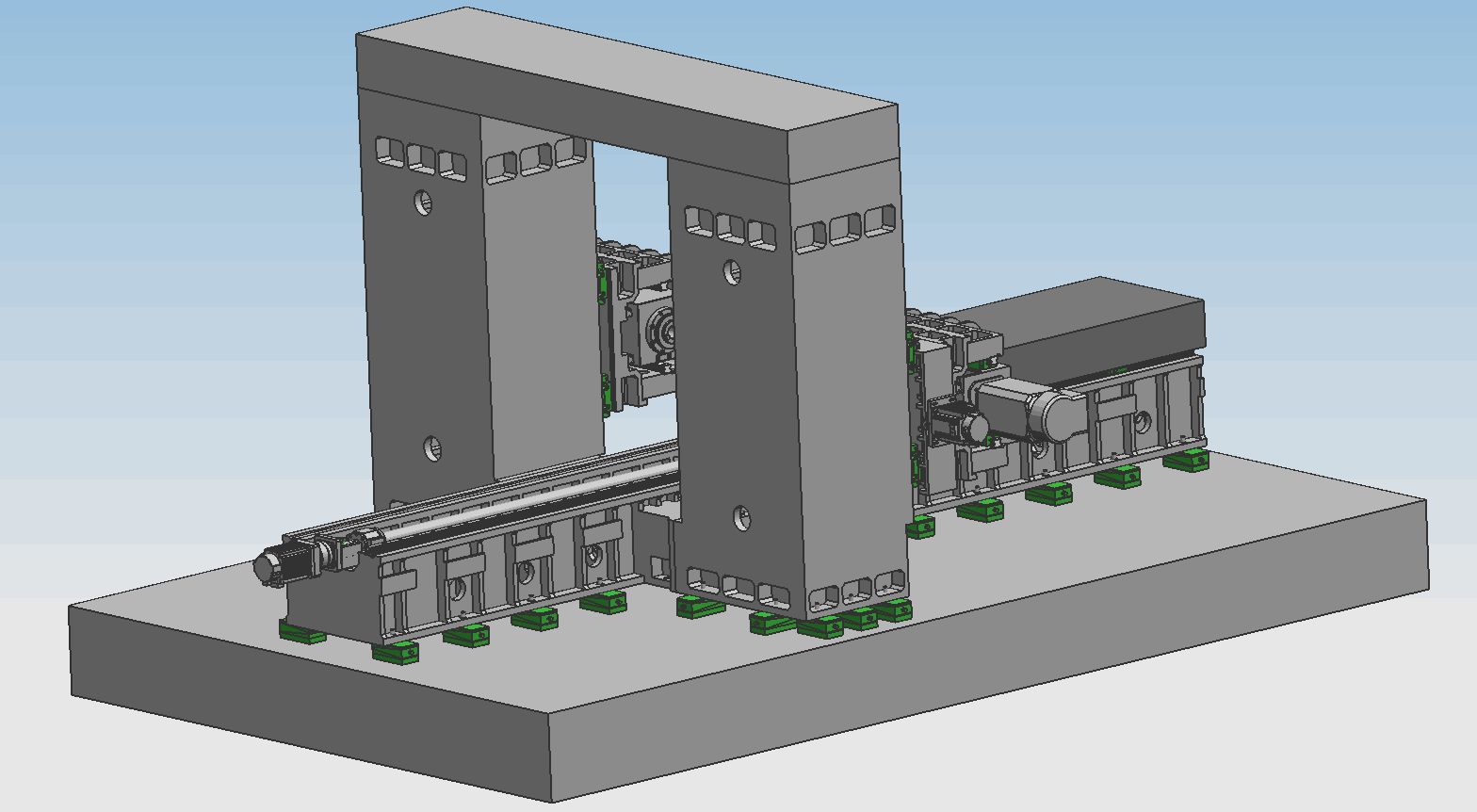

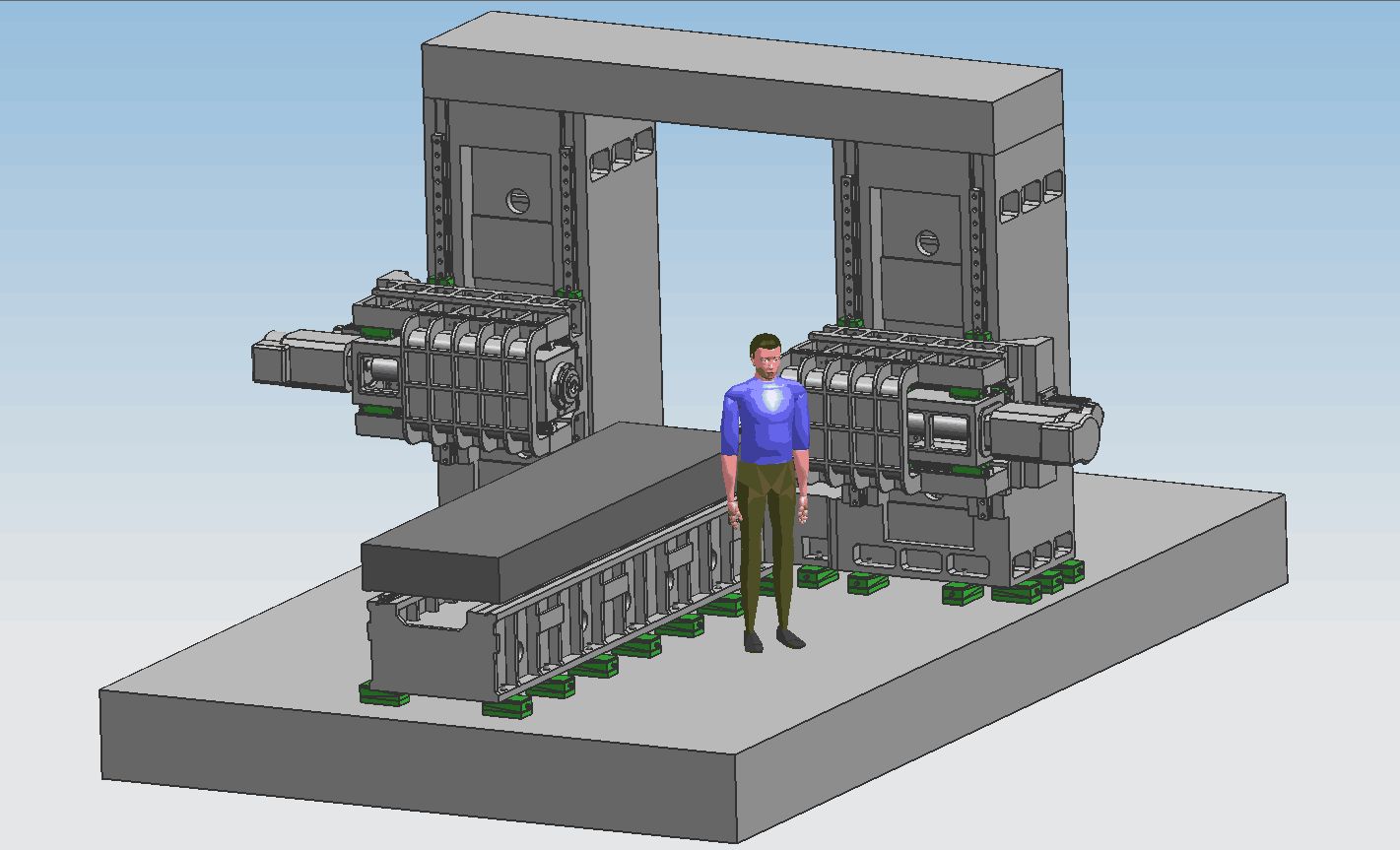

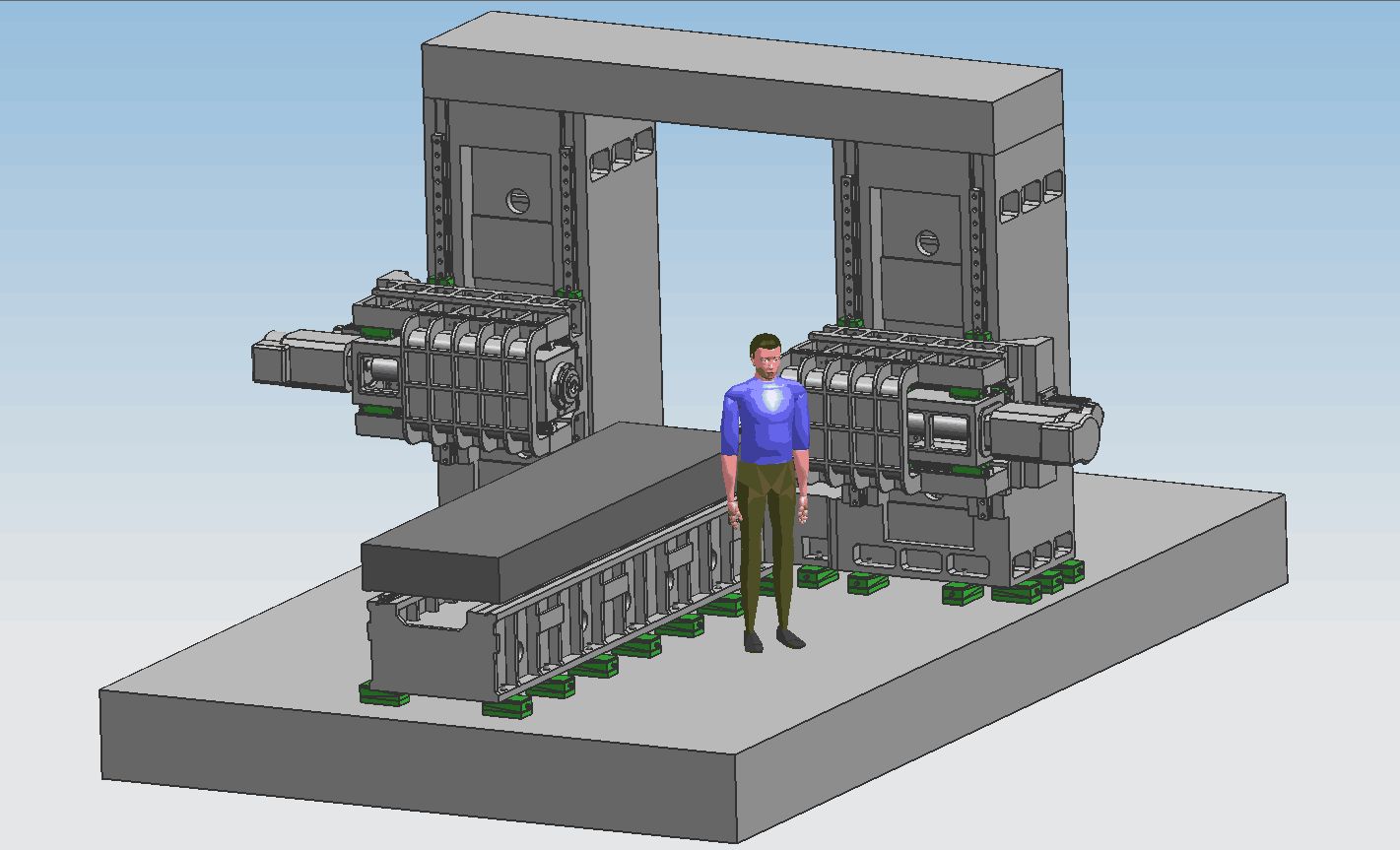

Các bộ phận chính của máy công cụ: bệ, bàn làm việc, cột trái và phải, dầm, dầm nối giàn, yên, ram, v.v., các bộ phận lớn được làm bằng khuôn cát nhựa, đúc sắt xám 250 chất lượng cao, ủ nóng hố cát → lão hóa rung → xử lý nhiệt Ủ lò → lão hóa rung → gia công thô → lão hóa rung → ủ lò nóng → lão hóa rung → hoàn thiện, loại bỏ hoàn toàn ứng suất tiêu cực của các bộ phận và giữ cho hiệu suất của các bộ phận ổn định. Giường cố định, cột trái và phải, giàn và bàn làm việc di chuyển; Nó có các chức năng phay, doa, khoan, khoét lỗ, taro, v.v. Phương pháp làm mát dụng cụ là làm mát bên ngoài. Máy công cụ có 5 trục cấp liệu, có thể thực hiện liên kết 4 trục và hành động đơn 5 trục. Có 2 đầu nguồn. Trục của máy công cụ và đầu nguồn được thể hiện trong hình bên dưới.

2.1Cấu trúc chính của bộ phận cấp liệu truyền trục

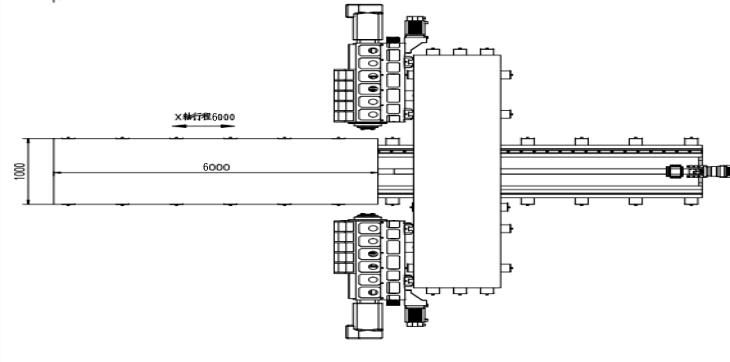

2.1.1. Trục X:Bàn làm việc chuyển động qua lại dọc theo ray dẫn hướng của giường cố định.

Truyền động X 1 trục: Động cơ servo AC cộng với bộ giảm tốc hành tinh có độ chính xác cao được dẫn động bằng vít bi để điều khiển chuyển động của bàn làm việc nhằm nhận ra chuyển động tuyến tính của trục X

Dạng đường ray dẫn hướng: đặt hai đường ray dẫn hướng tuyến tính có độ chính xác cao.

2.1.2 Trục Z1:Đầu trợ lực và yên được lắp thẳng đứng ở mặt trước của cột và chuyển động lên xuống dọc theo ray dẫn hướng cột.

Truyền trục Z1: Động cơ servo AC và bánh xe đồng bộ được sử dụng để dẫn động vít bi dẫn động yên xe nhằm thực hiện chuyển động tuyến tính trục Z

2.1.3 Trục Z2:Đầu trợ lực và yên được lắp thẳng đứng ở mặt trước của cột và chuyển động lên xuống dọc theo ray dẫn hướng cột.

Truyền trục Z2: Động cơ servo AC và bánh xe đồng bộ được sử dụng để dẫn động vít bi dẫn động yên xe nhằm thực hiện chuyển động tuyến tính trục Z.

2.Trục 1.4 Y1:Yên đầu trợ lực được lắp thẳng đứng ở mặt trước của cột bên phải và chuyển động qua lại trái phải dọc theo ray dẫn hướng cột.

Truyền trục Y1: Động cơ servo AC cộng với bộ giảm tốc hành tinh có độ chính xác cao được sử dụng để dẫn động ram di chuyển qua vít bi để nhận ra chuyển động tuyến tính của trục Y1

2.Trục 1,5 Y2:Yên đầu trợ lực được lắp thẳng đứng ở mặt trước của cột bên phải và chuyển động qua lại trái phải dọc theo ray dẫn hướng cột.

Truyền trục Y2: Mô tơ servo AC cộng với bộ giảm tốc hành tinh có độ chính xác cao được sử dụng để dẫn động ram di chuyển qua vít bi để thực hiện chuyển động tuyến tính trục Y2.

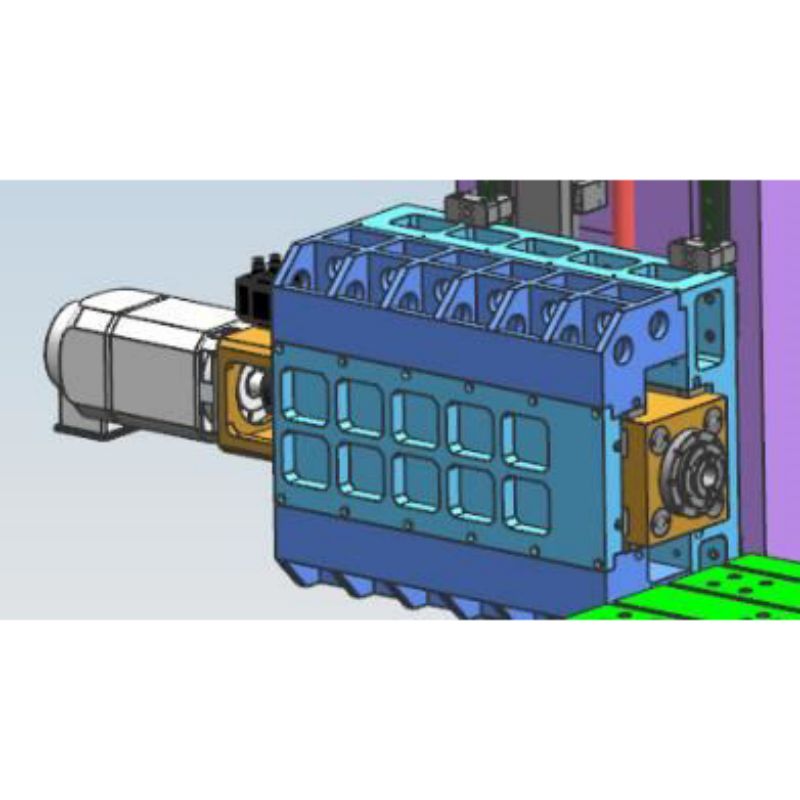

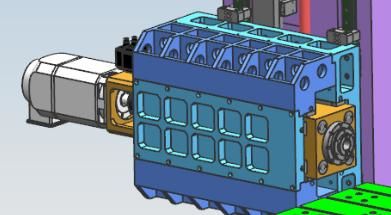

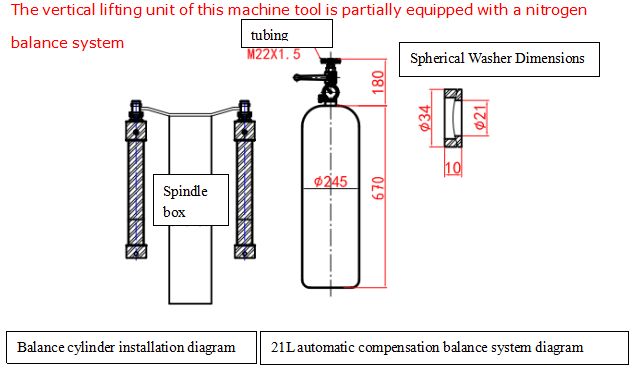

2.2 Hướng di chuyển của đầu nguồn khoan và phay (bao gồm đầu nguồn 1 và 2) được dẫn hướng bởi 4 cặp ray dẫn hướng con lăn tuyến tính và bộ truyền động sử dụng mô tơ servo AC để dẫn động đai đồng bộ (i=2) và bi chính xác truyền động cặp vít. Đầu nguồn sử dụng servo Động cơ được giảm tốc bằng đai đồng bộ và bánh xe đồng bộ, được dẫn hướng bởi cặp ray dẫn hướng chính xác hạng nặng và điều khiển vít bi thẳng đứng quay để nhận ra chuyển động thẳng đứng của đầu nguồn. Nó cũng được trang bị một thanh cân bằng nitơ để giảm áp lực từ đầu đến trục vít và động cơ servo. Động cơ trục Z có chức năng phanh tự động. Trong trường hợp mất điện, phanh tự động sẽ giữ chặt trục động cơ khiến trục động cơ không thể quay được. Khi làm việc, khi mũi khoan không chạm vào phôi sẽ ăn dao nhanh; khi mũi khoan chạm vào phôi, nó sẽ tự động chuyển sang chế độ cấp liệu làm việc. Khi mũi khoan xuyên qua phôi sẽ tự động chuyển sang tua lại nhanh; khi đầu mũi khoan rời khỏi phôi và đến vị trí đã đặt, bàn làm việc sẽ di chuyển đến vị trí lỗ tiếp theo để thực hiện tuần hoàn tự động. Đầu nguồn sử dụng sự kết hợp giữa dây và đường ray cứng, không chỉ đảm bảo tốc độ chạy của thiết bị mà còn tăng cường đáng kể độ cứng của thiết bị. Và nó có thể thực hiện các chức năng khoan lỗ mù, phay, vát cạnh, bẻ phoi, loại bỏ phoi tự động, v.v., giúp cải thiện năng suất lao động.

(đầu nguồn bên trái)

2.3. Loại bỏ chip và làm mát

Bên dưới bàn làm việc có các băng tải phoi dạng xoắn ốc và xích phẳng được lắp đặt ở cả hai bên, cuối cùng phoi có thể được tự động thải ra băng tải phoi thông qua hai giai đoạn của tấm xoắn ốc và xích để hiện thực hóa nền sản xuất văn minh. Có một máy bơm làm mát trong thùng làm mát của băng tải phoi, có thể được sử dụng để làm mát bên ngoài dụng cụ để đảm bảo hiệu suất khoan và tuổi thọ của mũi khoan, đồng thời chất làm mát có thể được tái chế.

3. Hệ thống điều khiển số đầy đủ kỹ thuật số:

3.1. Với chức năng bẻ phoi, thời gian bẻ phoi và chu kỳ bẻ phoi có thể được thiết lập trên giao diện người-máy.

3.2. Với chức năng nâng dụng cụ, chiều cao nâng dụng cụ có thể được đặt trên giao diện người-máy. Khi khoan đạt đến độ cao này, mũi khoan nhanh chóng được nâng lên trên cùng của phôi, sau đó phoi được loại bỏ, sau đó được chuyển nhanh đến bề mặt khoan và tự động chuyển sang hoạt động.

3.3. Hộp điều khiển vận hành tập trung và thiết bị cầm tay áp dụng hệ thống điều khiển số và được trang bị giao diện USB và màn hình tinh thể lỏng LCD. Để thuận tiện cho việc lập trình, lưu trữ, hiển thị và liên lạc, giao diện vận hành có các chức năng như đối thoại giữa người và máy, bù lỗi và báo động tự động.

3.4. Thiết bị có chức năng xem trước và kiểm tra lại vị trí lỗ trước khi gia công, thao tác rất thuận tiện.

3.5. bôi trơn tự động

Các cặp ray dẫn hướng tuyến tính chính xác của máy công cụ, các cặp vít bi chính xác và các cặp chuyển động có độ chính xác cao khác được trang bị hệ thống bôi trơn tự động. Bơm bôi trơn tự động tạo ra dầu áp suất và buồng dầu bôi trơn định lượng đi vào dầu. Sau khi khoang dầu được đổ đầy dầu, khi áp suất hệ thống tăng lên 1,4-1,75Mpa, công tắc áp suất trong hệ thống đóng lại, bơm dừng và van xả đồng thời dỡ tải. Khi áp suất dầu trên đường giảm xuống dưới 0,2Mpa, chất bôi trơn định lượng bắt đầu đổ đầy điểm bôi trơn và hoàn thành một lần đổ dầu. Do việc cung cấp dầu chính xác cho kim phun dầu định lượng và phát hiện áp suất hệ thống, việc cung cấp dầu là đáng tin cậy, đảm bảo có màng dầu trên bề mặt của mỗi cặp động học, giảm ma sát và mài mòn, đồng thời ngăn ngừa hư hỏng cho cấu trúc bên trong do quá nóng. , để đảm bảo độ chính xác và tuổi thọ của máy công cụ. So với cặp ray dẫn hướng trượt, cặp ray dẫn hướng tuyến tính lăn được sử dụng trong máy công cụ này có một loạt ưu điểm:

①Độ nhạy chuyển động cao, hệ số ma sát của ray dẫn hướng lăn nhỏ, chỉ 0,0025 ~ 0,01 và công suất truyền động giảm đi rất nhiều, chỉ tương đương với 1/10 của máy móc thông thường.

② Sự khác biệt giữa ma sát động và ma sát tĩnh là rất nhỏ và hiệu suất tiếp theo là tuyệt vời, nghĩa là khoảng thời gian giữa tín hiệu lái và tác động cơ học là cực kỳ ngắn, có lợi cho việc cải thiện tốc độ phản hồi và độ nhạy của hệ thống điều khiển số.

③Nó phù hợp cho chuyển động tuyến tính tốc độ cao và tốc độ tức thời của nó cao hơn khoảng 10 lần so với đường ray dẫn hướng trượt.

④ Nó có thể nhận ra chuyển động không khe hở và cải thiện độ cứng chuyển động của hệ thống cơ khí.

⑤Được sản xuất bởi các nhà sản xuất chuyên nghiệp, nó có độ chính xác cao, tính linh hoạt tốt và bảo trì dễ dàng.

4. Môi trường sử dụng máy:

Nguồn điện: AC380V ba pha ± 10%, 50Hz ± 1 Nhiệt độ môi trường: 0 ° ~ 45 °

5. Chínhthông số kỹ thuật:

| Người mẫu | BOSM6010 | |

| Kích thước phôi gia công tối đa | Chiều dài × chiều rộng × chiều cao (mm) | 6000×1000×1500 |

| Nguồn cấp dữ liệu tối đa của giàn | Chiều rộng (mm) | 1300 |

| kích thước bàn làm việc | Chiều dài X Chiều rộng (mm) | 6000*1000 |

|

Đầu khoan loại ram ngang đầu điện một hai

| Số lượng (2) | 2 |

| Độ côn trục chính | BT50 | |

| Đường kính khoan (mm) | Φ2-Φ60 | |

| Đường kính khai thác (mm) | M3-M30 | |

| Tốc độ trục chính (r/min) | 30~6000 | |

| Công suất động cơ trục chính servo (kw) | 37 | |

| Khoảng cách mũi trục chính đơn từ tâm bàn máy (mm) | 150-650 | |

| Khoảng cách tâm của đầu mũi trục chính đôi (mm) | 300-1300 | |

| Hành trình trái và phải của một ram đơn (mm) | 500 | |

| Khoảng cách giữa tâm ram và mặt phẳng bàn (mm) | 200-1700 | |

| Hành trình lên xuống của ram (mm) | 1500 | |

| Độ lặp lại | 300mm * 300mm | ±0,02 |

| Kích thước máy công cụ | Chiều dài × chiều rộng × chiều cao (mm) | theo bản vẽ |

| Tổng trọng lượng (t) | (xấp xỉ) 36 | |

Các thông số trên là thông số thiết kế sơ bộ. Trong thiết kế thực tế, có thể có những thay đổi theo yêu cầu xử lý của phôi và yêu cầu thiết kế của máy công cụ, để đáp ứng yêu cầu về bộ phận gia công của công ty bạn.